우리 회사는 국내 간편식 시장에서 빠르게 성장 중인 신선편의식품 시장을 선점하고자, 충북 청주시 흥덕구 산업단지에 ‘SPC 프레쉬 푸드 팩토리(Fresh Food Factory)’를 준공했습니다. 이 공장은 최신식 신선편의식품 생산라인을 갖췄으며, 월 평균 최대 1,130톤, 200여 품목의 가공채소, 소스류, 음료베이스, 제빵용 필링 등을 생산할 수 있다고 합니다. 그럼 지금부터 ‘SPC 프레쉬 푸드 팩토리’의 이모저모를 소개드리겠습니다.

l 영상으로 살펴보는 SPC 프레쉬 푸드 팩토리

완벽한 신선함을 추구하는 ‘채소 가공 라인’

l 채소의 신선한 보관을 돕는 ‘진공예냉기’

공장 입구 안으로 들어서자, 지게차가 대관령에서 막 도착한 양상추 상자를 옮기고 있었습니다. 지게차는 파란색 컨테이너박스처럼 생긴 ‘진공예냉기’ 쪽으로 다가갔습니다. 산지에서 배송된 채소를 신선하게 보관하려면 빠른 시간 내에 온도를 낮춰야 합니다. 냉장보관 전 이곳에서 예냉(Precooling) 과정을 거치면 양상추의 내부 온도까지 빠르게 낮출 수 있어서 신선도를 더 완벽하게 유지할 수 있습니다.

위생복을 착용하고 여러 차례 소독실을 통과한 끝에, 채소 가공 라인에 도착했습니다. 실내 온도는 5℃. 가공 과정에서 채소의 신선함을 잃지 않기 위해 라인 전체를 거대한 냉장고로 만들어 놓은 것입니다.

채소 가공의 첫 번째 공정은 ‘절단’입니다. 품질이 우수한 양상추만을 골라내 사용하기 좋은 크기로 잘라내는 과정입니다. 재료 선별의 기준이 매우 엄격하기 때문에, 전체 양상추의 절반 정도만이 이곳을 통과할 수 있습니다. 양상추 외에도 양파, 파프리카 등 다양한 채소가 이곳에서 가공되고 있었습니다.

l 색채선별기를 통과하는 양상추

손질된 양상추와 함께 컨베이어 벨트를 따라 걸어가보니 ‘색채선별기’라는 특별한 장비가 기다리고 있었습니다. 색채선별기는 레이저로 양상추의 색을 감지하는 장비로, 갈변하거나 무른 양상추가 있으면 강한 바람을 이용해 격리시킵니다. 그렇기 때문에 최상의 상태인 양상추만이 이곳을 통과할 수 있습니다.

l 양상추를 세척하는 모습

다음 공정은 ‘세척’입니다. 양상추의 신선함을 그대로 지속하기 위해 차가운 물로 세척을 합니다. 손만 대도 차가운 2℃의 물을 사용한다고 합니다.

l 와류를 통해 양상추를 세척하는 모습

여기서 끝이 아닙니다. 이번엔 양상추들이 물 속으로 뛰어듭니다. 소용돌이 치는 와류에 양상추를 통과시켜 한 번 더 빈틈없이 세척하는 것입니다. 세척을 모두 마친 후에는 탈수 공정을 통해 물기를 제거하게 됩니다.

탈수를 마친 양상추는 컨베이어 벨트를 타고 높이 올라간 뒤, 소분기(정량을 소분하는 설비)로 들어가게 됩니다. 그리고 소분기를 거친 양상추는 다시 일정한 양으로 갈라져 비닐팩으로 들어갑니다. 이렇게 포장된 제품은 저온냉장상태에서 파리바게뜨 등 우리 회사의 매장으로 배송되는데, 마침내 신선한 샐러드와 샌드위치의 재료로 쓰이게 됩니다.

물론, SPC 프레쉬 푸드 팩토리 내에도 직접 샐러드 제품을 생산하는 라인이 구축되어 있습니다. 이날은 파리바게뜨에서 판매하는 시저샐러드가 생산되고 있었습니다. 채소 가공 라인에서 바로 넘어온 신선한 양상추와 각종 재료들이 용기 안에 정갈하게 담기는 중이었습니다. 이렇게 만들어지는 샐러드는 유통기한이 40시간에 불과하기 때문에, 당일 소진되는 만큼만 생산이 이루어집니다. 이후 완성 즉시 매장으로 배송되어 바로 판매됩니다.

음식을 더욱 맛나게 해주는 ‘소스 생산 라인’

l 소스를 만들기 위해 원료를 배합하는 모습

다음으로 소스 생산 라인을 살펴보기 위해 발걸음을 옮겼습니다. 이번에도 여러 차례 소독실을 통과한 뒤에야 소스 생산 라인을 볼 수 있었습니다. 앞서 들렀던 채소 가공 라인의 서늘한 공기와는 달리, 이곳에는 후끈한 기운이 감돌았습니다. 마침 우동용 액상 스프를 만들기 위해 원료를 배합하는 중이었습니다. 다양한 원료를 계량한 뒤 와곤(Wagon, 배합될 재료를 배합기에 투입하는 설비)에 담으면, 리프트가 와곤을 들어올립니다. 그리고 자연스레 투입로를 따라 원료가 배합기 안으로 흘러 들어갑니다. 마지막으로 배합기 안에서 가열 조리를 거치면 소스가 완성됩니다.

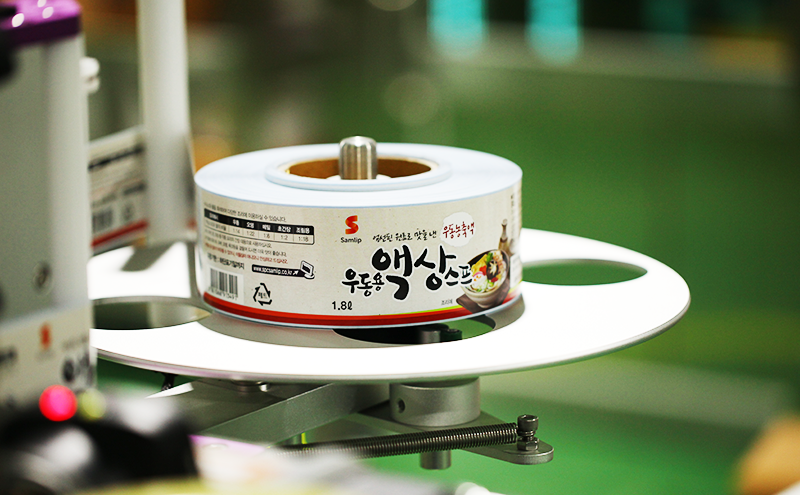

소스가 완성됐다면 이제 소스를 담을 용기를 준비합니다. 이 작업은 전처리실에서 이루어집니다. 컨베이어 벨트를 따라 빈 용기들이 줄을 서있으면 제품명이 적힌 라벨이 하나씩 부착됩니다. 여기에 소독까지 마치면 용기 준비는 완료됩니다.

소스 생산의 마지막 단계를 살펴보기 위해 충전실로 이동했습니다. 앞서 배합 공정을 통해 만들어진 우동용 액상 스프가 준비된 용기에 주입되고 있었습니다. 최첨단 장비로 모든 공정이 자동화되어 있기 때문에 일사천리로 작업이 진행됩니다. 최종적으로 소스를 주입한 후 병 마개를 부착하고 나면 모든 공정이 완료됩니다.

이 밖에도 SPC 프레쉬 푸드 팩토리는 마요네즈, 머스타드소스, 드레싱 등 다양한 소스류와 비가열 냉장주스, 스무디의 원료로 사용되는 음료베이스, 농축액과 시럽 등을 생산할 수 있습니다. 이에 따라 그 동안 다른 회사에 ODM(제조업자 개발생산) 방식으로 위탁했던 음료베이스 및 소스류 등도 우리 회사가 직접 생산할 수 있게 되었고, 덕분에 우리 회사 내부의 연계 시너지가 더 커질 것으로 보입니다. 또한 대형마트와 편의점에 완제품 형태의 프리미엄 샐러드를 선보이는 등 과일과 채소 가공품을 활용한 신규사업도 더욱 강화할 계획이라고 합니다. 이러한 점들을 바탕으로 SPC 프레쉬 푸드 팩토리는 “2020년까지 관련 매출 1천억 원 달성, 회사 전체 매출 4조 원 달성”을 비전으로 내세웠습니다. 앞으로 우리 회사는 다양한 제품을 계속해서 출시함으로써, 국내 신선편의식품 시장의 성장을 멋지게 이끌어 나갈 것입니다.